Artykuł sponsorowany

Przemysłowe instalacje kanalizacyjne – budowa, funkcje i obszary zastosowań

- Budowa systemu kanalizacji w obiektach przemysłowych

- Materiały i technologie: co decyduje o trwałości

- Funkcje kluczowe: odprowadzanie, separacja, kontrola

- Grawitacja, ciśnienie czy podciśnienie? Dobór do obiektu

- Standardy, normy i zgodność: co trzeba spełnić

- Montaż i odbiory: praktyka, która eliminuje awarie

- Eksploatacja i serwis: koszty pod kontrolą

- Obszary zastosowań w przemyśle i logistyce

- Jak zaplanować projekt: kroki, które się sprawdzają

- Wsparcie wykonawcze i serwisowe dla B2B

Przemysłowa kanalizacja to system krytyczny dla bezpieczeństwa, ciągłości produkcji i zgodności z normami. W praktyce liczy się precyzja projektu, właściwy dobór rur i armatury, skuteczne oddzielanie zanieczyszczeń oraz dostęp do punktów przeglądowych. Poniżej zwięźle wyjaśniamy, jak zbudowane są przemysłowe instalacje kanalizacyjne, jakie pełnią funkcje i gdzie znajdują zastosowanie — z uwzględnieniem wymogów HACCP, ISO oraz prawa środowiskowego.

Przeczytaj również: Personalizacja ogrodzeń - jak dostosować je do potrzeb klienta

Budowa systemu kanalizacji w obiektach przemysłowych

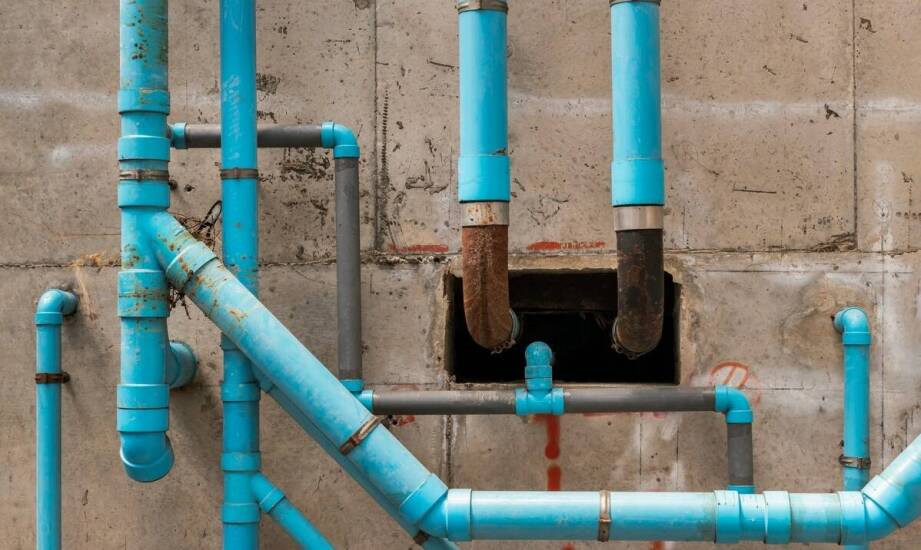

W typowym układzie znajdziemy ciągi grawitacyjne i ewentualnie odcinki ciśnieniowe lub podciśnieniowe, piony i poziomy, separatory, osadniki, zawory zwrotne, studnie rewizyjne, kratki ściekowe oraz punkty kontrolno‑pomiarowe. Dobór rozwiązań zależy od profilu produkcji (spożywcza, chemiczna, logistyczna), wielkości obiektu i charakteru ścieków.

Przeczytaj również: Elegancja i funkcjonalność – lustra glamour jako element dekoracyjny sypialni

Rury stanowią trzon systemu. Stosuje się rury PCV i rury strukturalne do grawitacji, a także rury ciśnieniowe do przepompowni i długich odcinków o niekorzystnych spadkach. Gładkie ścianki i podwójna konstrukcja ograniczają narastanie osadów, co przekłada się na rzadsze czyszczenia i niższe koszty eksploatacji.

Przeczytaj również: Jak zastosowanie Duratop Pro wpływa na długowieczność budynków?

Łączenia realizuje się jako kielich z uszczelką elastomerową montowaną fabrycznie. Zapewnia to szczelność, kompensację niewielkich przemieszczeń i odporność na wahania temperatury. Tam, gdzie występują media agresywne, dobiera się uszczelki o odpowiedniej odporności chemicznej.

Materiały i technologie: co decyduje o trwałości

Rury produkowane w technologii wytłaczania jedno- lub dwuślimakowego spełniają obecne standardy jakości. W praktyce o żywotności decyduje nie tylko materiał, ale też jakość gładkości wewnętrznej, sztywność obwodowa i poprawność montażu (spadki, podparcie, zagęszczenie gruntu).

Nowoczesne rury z PCV o gładkich ściankach redukują adhezję tłuszczów i cząstek stałych. W połączeniu z odpowiednim spadkiem (zwykle 2–3% dla przewodów małych średnic) uzyskujemy samooczyszczanie strumienia. Tam, gdzie spadek jest niewystarczający, wdraża się odcinki ciśnieniowe z pompami i automatyką kontroli suchobiegu.

Funkcje kluczowe: odprowadzanie, separacja, kontrola

Podstawą jest bezpieczne odprowadzanie ścieków bytowych, technologicznych i wód opadowych. W obiektach liniowych (magazyny, hale) stosuje się systemy korytek i kratek ściekowych z syfonami, a w strefach produkcyjnych — odpływy punktowe o zwiększonej przepustowości.

Separatory i osadniki pełnią rolę „filtra pierwszej linii”. Separatory tłuszczu są obowiązkowe w branży spożywczej, osadniki zanieczyszczeń mechanicznych montuje się w myjniach, warsztatach, na placach przeładunkowych. Skuteczna separacja zmniejsza ryzyko zatorów i ułatwia spełnienie wymagań środowiskowych.

Systemy przeglądowe obejmują rewizje, włazy i studzienki, które umożliwiają czyszczenie hydrodynamiczne i inspekcje CCTV. To nie tylko wygoda serwisowa, ale i dowód zgodności podczas audytów HACCP i ISO.

Grawitacja, ciśnienie czy podciśnienie? Dobór do obiektu

W niskich, parterowych halach zazwyczaj wystarcza grawitacja. W rozległych lub wielokondygnacyjnych obiektach, a także przy długich trasach bez wymaganych spadków, stosuje się instalacje ciśnieniowe lub podciśnieniowe. Pozwalają one prowadzić przewody mniejszymi średnicami, pokonywać różnice wysokości i ograniczać kolizje z infrastrukturą.

Decyzję determinuje bilans hydrauliczny: natężenie dopływu, charakter zanieczyszczeń, dostępność energii oraz wymogi ciągłości pracy. Tam, gdzie krytyczna jest higiena (HACCP), podciśnienie ogranicza ryzyko emisji zapachów i wycieków.

Standardy, normy i zgodność: co trzeba spełnić

System musi być zaprojektowany i wykonany zgodnie z wymaganiami HACCP (dla branży spożywczej), systemami jakości ISO oraz lokalnymi przepisami środowiskowymi. Kluczowe są: dokumentacja materiałowa, atesty higieniczne, protokoły prób szczelności i spadków, a także instrukcje eksploatacji i czyszczenia.

Wrażliwe punkty: zabezpieczenia przeciw cofaniu ścieków (zawory zwrotne, klapy), separatory, syfony w kratkach, szczelność przejść przez ściany i fundamenty. To one najczęściej decydują o pomyślnym audycie i braku przestojów.

Montaż i odbiory: praktyka, która eliminuje awarie

Wykop przygotowuje się z warstwą podsypki piaskowej i starannym wyrównaniem spadków. Rury obsypuje się ręcznie, warstwowo zagęszczając, by nie przemieścić odcinków i nie uszkodzić kielichów. Po złożeniu sekcji wykonuje się próbę szczelności, a przed zasypaniem — inwentaryzację geodezyjną. To skraca czas późniejszych serwisów.

Odbiory przebiegają etapami: odbiór częściowy tras i studni, testy urządzeń (pompy, czujniki poziomu), próby przepływów. Dokumentacja powykonawcza zawiera profile podłużne, szkice zrzutów, wykaz armatury i instrukcje czyszczenia hydrodynamicznego.

Eksploatacja i serwis: koszty pod kontrolą

Najtańsza w utrzymaniu jest instalacja, która nie generuje osadów. Gładkie ścianki, odpowiednie prędkości przepływu i właściwe separatory sprawiają, że czyszczenia są rzadsze i krótsze. Harmonogramy przeglądów warto połączyć z inspekcją kamerą i płukaniami profilaktycznymi po okresach szczytowego obciążenia.

Modernizacja zwykle obejmuje dołożenie separatorów, wymianę odcinków na rury o wyższej sztywności, montaż dodatkowych rewizji lub przejście na układ mieszany (grawitacja + ciśnienie) w miejscach z częstymi zatorami. Oszczędzanie na jakości materiałów i montażu kończy się przestojami i kosztami utylizacji awaryjnych zrzutów.

Obszary zastosowań w przemyśle i logistyce

W zakładach spożywczych priorytetem jest higiena i szczelność: kratki z syfonami, spadki posadzek, pełna szczelność przejść oraz separatory tłuszczu. W przemyśle chemicznym akcent pada na odporność materiałową i monitoring wycieków. W magazynach i hubach logistycznych istotna jest wydajna kanalizacja deszczowa i osadniki, które przejmują zanieczyszczenia z ruchu kołowego.

W warsztatach i myjniach montuje się osadniki i separatory substancji ropopochodnych, a w obiektach wielokondygnacyjnych — systemy podciśnieniowe ograniczające średnice i kolizje. Każdy sektor wymaga odrębnej analizy ryzyka i doboru armatury zabezpieczającej.

Jak zaplanować projekt: kroki, które się sprawdzają

- Analiza ładunku ścieków i mapy spadków; w razie potrzeby — wariant z odcinkami ciśnieniowymi.

- Dobór rur (PCV, strukturalne, ciśnieniowe) i systemu łączeń na kielich z uszczelką elastomerową.

- Rozplanowanie separatorów, osadników, rewizji i zabezpieczeń przeciw cofaniu.

- Projekt 3D tras z koordynacją międzybranżową, minimalizując kolizje.

- Specyfikacja odbiorów: próby szczelności, inwentaryzacja geodezyjna, dokumentacja ISO/HACCP.

Wsparcie wykonawcze i serwisowe dla B2B

Jako firma usługowa realizująca instalacje przemysłowe, przeciwpożarowe, grzewcze, chłodnicze i sanitarne, łączymy projektowanie 3D z wykonawstwem i serwisem, co przyspiesza koordynację i ogranicza ryzyko błędów. W obiektach krajowych wdrażamy rozwiązania dopasowane do profilu produkcji, z nastawieniem na niskie koszty utrzymania i zgodność z normami.

Jeśli planujesz modernizację lub nowe przemysłowe instalacje kanalizacyjne, przygotujemy warianty technologiczne, bilanse przepływów i harmonogram odbiorów, tak aby produkcja działała bez przestojów.